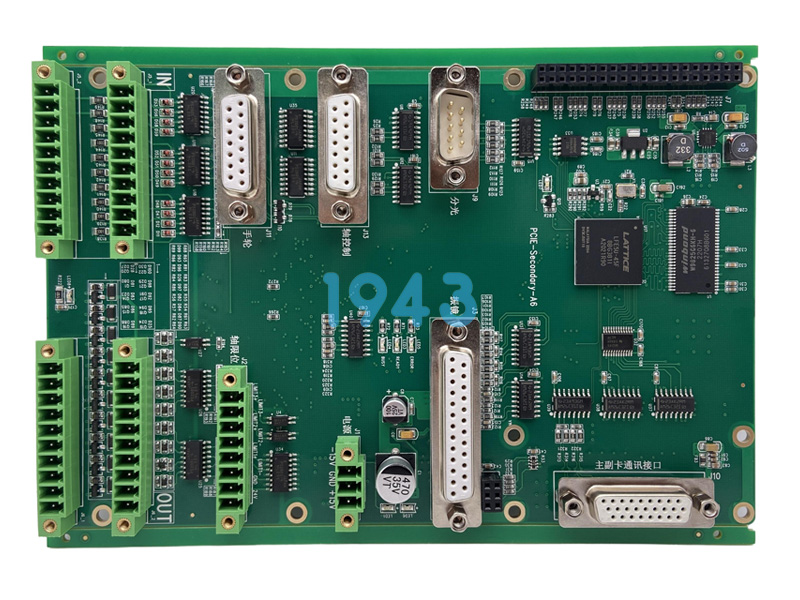

在電子制造服務(wù)(EMS)行業(yè),PCBA加工良率不僅是衡量工廠技術(shù)實力的核心指標(biāo),更是客戶產(chǎn)品可靠性與市場競爭力的重要保障。作為在深圳的SMT貼片加工高新技術(shù)企業(yè),1943科技近期將全流程PCBA一次直通良率穩(wěn)定提升至99.5%。這一數(shù)字的背后,不是偶然,而是一整套嚴(yán)苛、系統(tǒng)、可追溯的工藝標(biāo)準(zhǔn)與質(zhì)量控制體系的長期沉淀。

1943科技將深入解析支撐這一高良率的五大關(guān)鍵工藝支柱,幫助行業(yè)客戶理解:為什么選擇一家真正具備底層制造能力的合作伙伴,遠(yuǎn)比單純比價更重要。

一、從源頭把控:DFM可制造性分析前置化

良率的起點不在產(chǎn)線,而在設(shè)計階段。1943科技在客戶提交Gerber文件與BOM清單后,24小時內(nèi)完成48項DFM(Design for Manufacturing)可制造性分析,覆蓋焊盤尺寸、元件間距、鋼網(wǎng)開口、回流焊熱平衡等關(guān)鍵維度。

- 自動識別高風(fēng)險設(shè)計(如0201元件鄰近大焊盤導(dǎo)致錫膏偏移)

- 提前預(yù)警BGA/CSP封裝下的虛焊、橋接隱患

- 輸出優(yōu)化建議報告,協(xié)助客戶在打樣前修正設(shè)計缺陷

通過將質(zhì)量關(guān)口前移,我們從源頭上杜絕了超過70%的潛在貼裝與焊接問題。

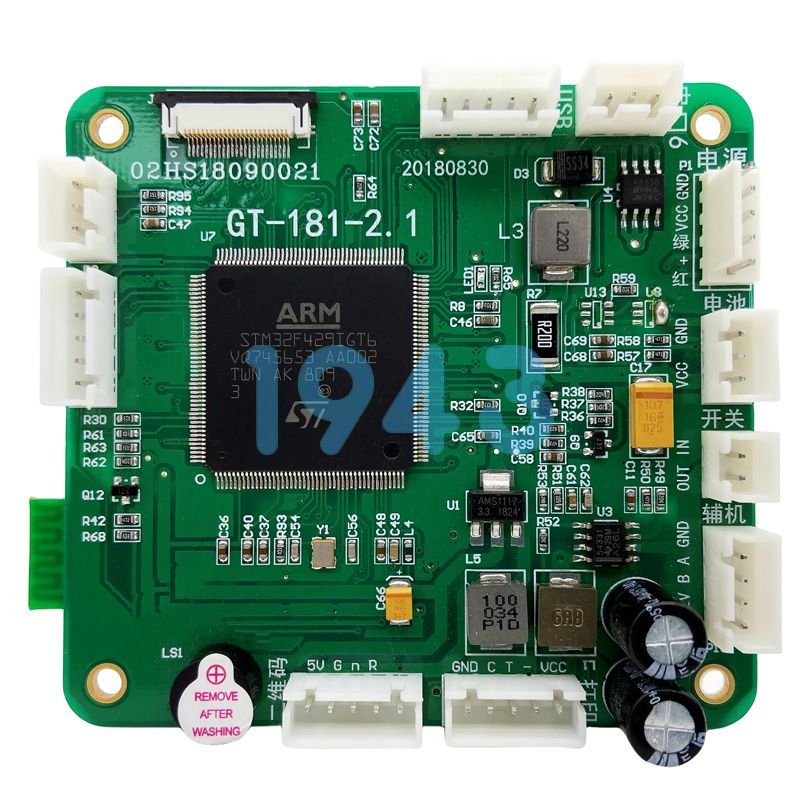

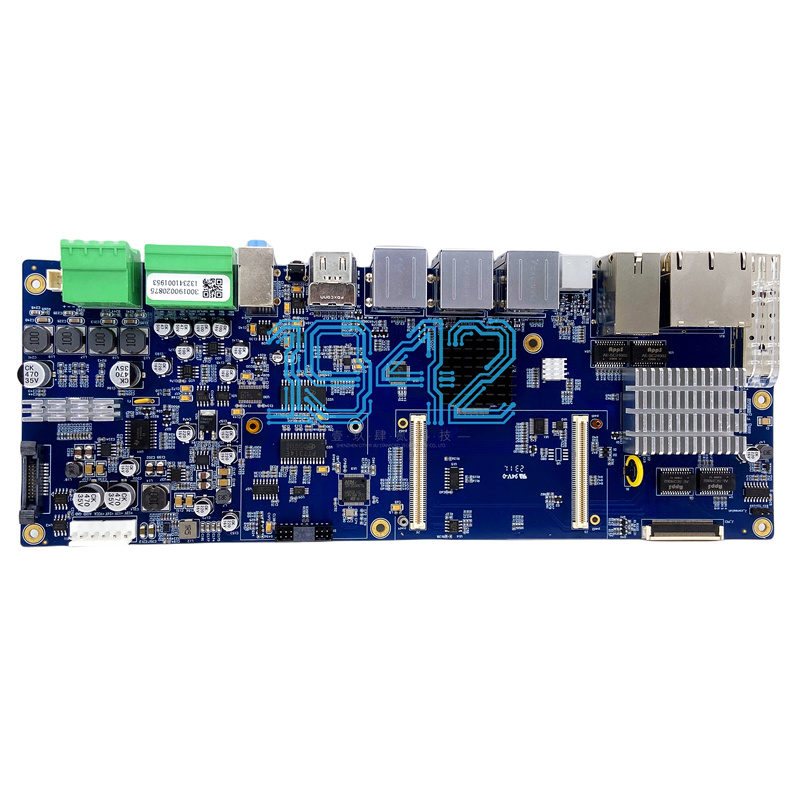

二、精密貼裝:±0.03mm精度下的微型元件穩(wěn)定控制

隨著電子設(shè)備向小型化、高密度演進,0201等微型元件及0.3mm間距BGA已成常態(tài)。1943科技全線采用高精度全自動貼片設(shè)備,配合真空反饋吸嘴與定位系統(tǒng),實現(xiàn):

- 貼裝精度穩(wěn)定控制在 ±0.03mm 以內(nèi)

- 0201元件貼裝偏移率 ≤ ±0.05mm

- 拋料率低于 0.15%,遠(yuǎn)優(yōu)于行業(yè)平均水平

同時,針對不同封裝類型(QFN、LGA、CSP等)定制貼裝壓力與Z軸高度參數(shù),確保每一顆芯片精準(zhǔn)落位。

三、焊接工藝:無鉛回流焊曲線的動態(tài)優(yōu)化

焊接是PCBA良率的“生死線”。我們采用無鉛環(huán)保錫膏,并基于每款PCB的疊層結(jié)構(gòu)、銅厚分布、元件熱容差異,動態(tài)生成專屬回流焊溫度曲線:

- 預(yù)熱區(qū)梯度控制,避免熱沖擊導(dǎo)致PCB翹曲

- 液相時間精準(zhǔn)維持在45–60秒,確保充分潤濕

- 冷卻速率優(yōu)化,減少IMC(金屬間化合物)過度生長

每批次首件均通過X-Ray檢測+BGA切片分析雙重驗證,確保焊點空洞率 ≤ 5%,杜絕隱性虛焊。

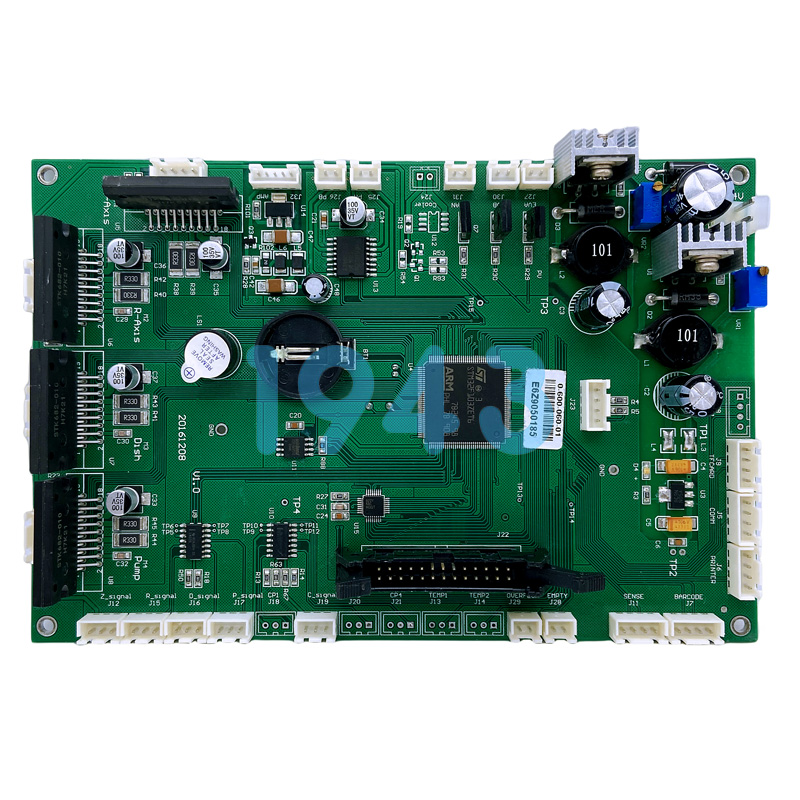

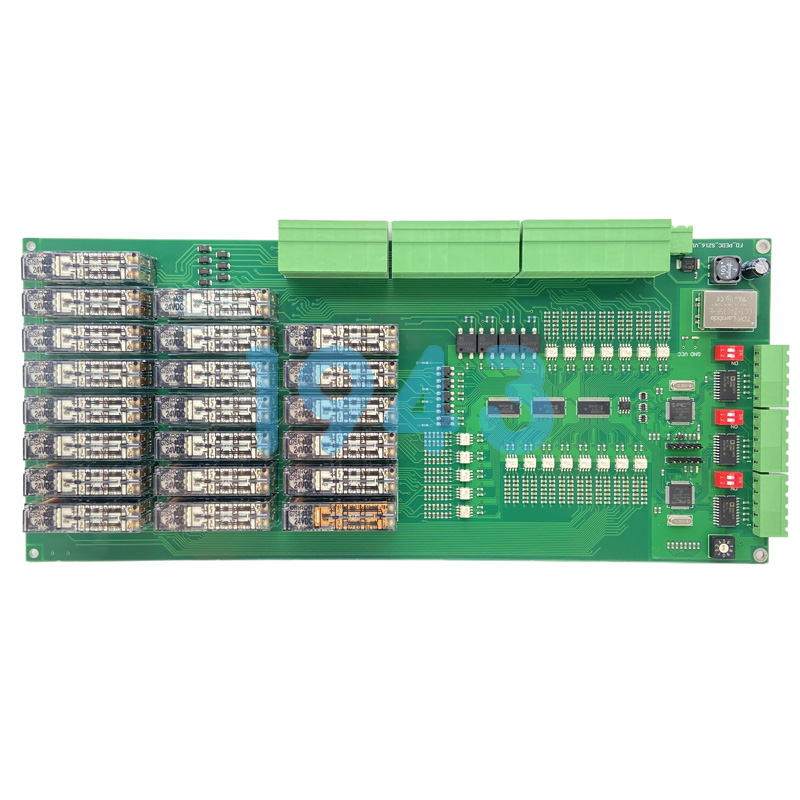

四、全流程檢測閉環(huán):三重質(zhì)檢防線保障一次做對

1943科技構(gòu)建了覆蓋全流程的“檢測-反饋-糾偏”閉環(huán)體系:

- SPI(焊膏檢測):鋼網(wǎng)印刷后實時檢測錫膏厚度、體積、偏移,CPK ≥ 1.33

- AOI(自動光學(xué)檢測):貼片后全板掃描,識別缺件、偏移、極性錯誤等缺陷

- X-Ray & 功能測試:對BGA、隱藏焊點及整板功能進行終檢

所有檢測數(shù)據(jù)自動上傳至MES系統(tǒng),形成可追溯的質(zhì)量檔案,支持客戶隨時調(diào)閱。

五、環(huán)境與人員:萬級潔凈車間 + 標(biāo)準(zhǔn)化作業(yè)規(guī)范

高良率離不開“軟環(huán)境”支撐:

- 全線生產(chǎn)在萬級無塵車間進行,溫濕度恒定控制(23±2℃,50±5%RH)

- 全員ESD防護(防靜電服、腕帶、地板),靜電電壓 ≤ 100V

- 操作人員持證上崗,每季度復(fù)訓(xùn),嚴(yán)格執(zhí)行SOP作業(yè)指導(dǎo)書

此外,我們對關(guān)鍵崗位實施“雙人復(fù)核”機制,杜絕人為操作失誤。

結(jié)語:99.5%不是終點,而是持續(xù)精進的起點

在1943科技,我們堅信:真正的制造競爭力,藏在每一個微米的精度里,藏在每一道工序的細(xì)節(jié)中。我們將繼續(xù)以“零缺陷”為目標(biāo),為工控、醫(yī)療、通信等高可靠性領(lǐng)域客戶提供更穩(wěn)定、更高效、更值得信賴的PCBA制造服務(wù)。

2024-04-26

2024-04-26