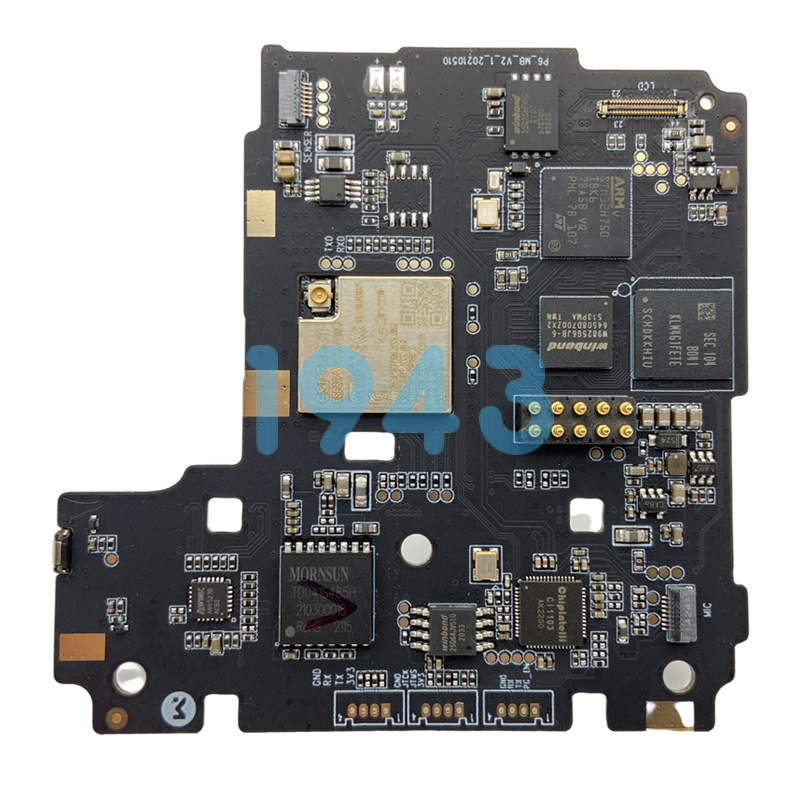

半導體開發板作為芯片性能驗證、方案調試及產品落地的核心載體,其研發效率與量產穩定性直接影響半導體技術轉化的節奏。在半導體技術向高密度、高頻率、高可靠性升級的背景下,SMT貼片技術以其高精度、高集成度的優勢,成為驅動半導體開發板性能突破的關鍵支撐。1943科技深耕SMT貼片加工領域,聚焦半導體開發板的定制化加工需求,憑借精細化工藝管控與全流程服務能力,為半導體行業客戶提供從研發打樣到批量生產的全周期PCBA加工解決方案。

一、半導體開發板對SMT貼片技術的核心訴求

半導體開發板承擔著芯片功能測試、電路兼容性驗證、系統性能調試等核心任務,其使用場景的專業性決定了對SMT貼片技術的嚴苛要求,主要體現在以下四個維度:

1. 高密度貼裝適配能力

半導體開發板常集成高精度芯片、微型電容、精密電阻等元器件,部分芯片引腳間距甚至達到微米級,對SMT貼片的定位精度與操作穩定性提出極高要求。需通過高精度貼片設備實現元器件的精準對位,避免因貼裝偏差導致的引腳短路、接觸不良等問題,保障芯片功能的正常發揮。同時,針對高密度布局的電路板,需優化貼片順序與路徑,減少元器件之間的干涉,提升貼裝效率與良率。

2. 低損耗信號傳輸保障

半導體開發板在測試過程中需傳輸高頻、高速信號,SMT貼片工藝的合理性直接影響信號傳輸質量。若焊接工藝存在缺陷,如焊點虛接、焊膏量不均,易導致信號衰減、干擾等問題,影響測試數據的準確性。因此,貼片過程中需精準控制焊膏用量、焊接溫度與時間,確保焊點形成良好的導電通路,同時通過合理的元器件布局與貼裝工藝優化,降低信號傳輸過程中的損耗。

3. 研發打樣的快速響應

半導體研發周期緊湊,開發板的快速打樣與迭代是縮短研發周期的關鍵。這就要求SMT貼片廠家具備快速響應能力,能夠快速完成原材料采購、鋼網制作、貼片加工等流程,在短時間內交付合格的樣品。同時,針對研發過程中可能出現的設計調整,需具備靈活的工藝調整能力,及時適配電路修改需求,助力客戶加速研發進程。

4. 量產階段的品質一致性

當半導體開發板完成研發進入量產階段后,品質一致性成為核心訴求。批量生產中需確保每一塊PCBA板的貼片精度、焊點質量、電路性能保持高度一致,避免因個體差異導致的測試結果偏差或產品故障。這就需要建立標準化的生產流程與嚴格的質量管控體系,通過全自動化生產設備與精準的工藝參數控制,保障批量生產的穩定性。

二、1943科技SMT貼片賦能半導體開發板的核心優勢

1. 高精度工藝體系適配高密度需求

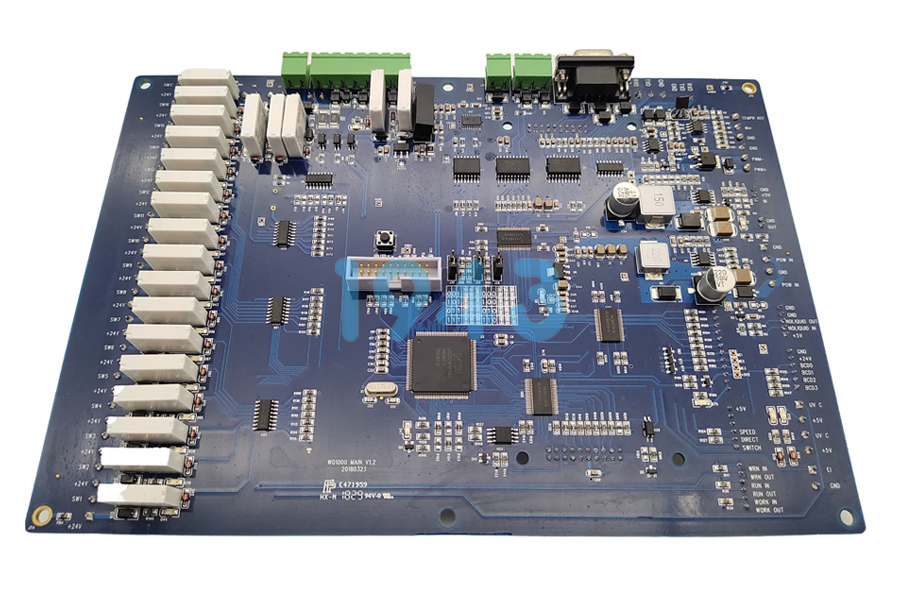

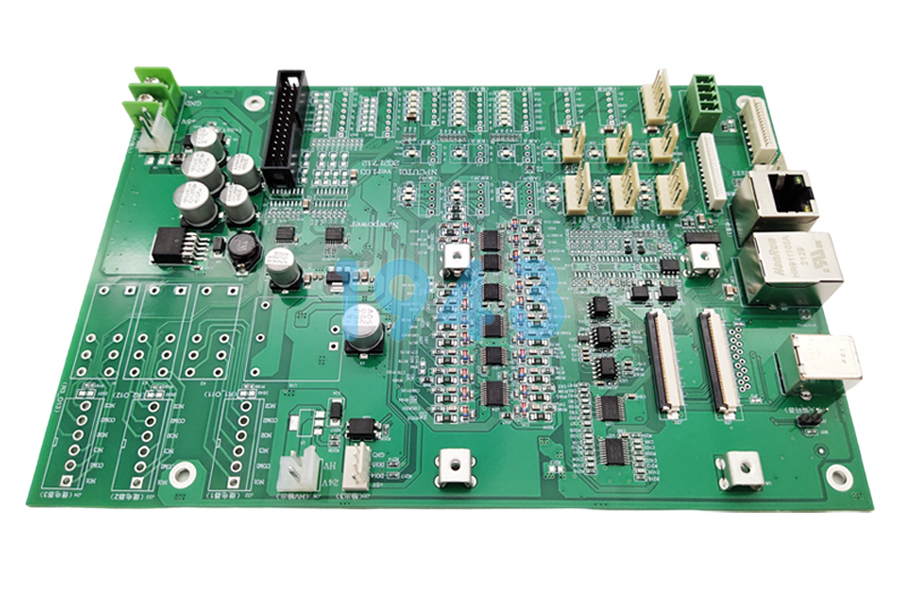

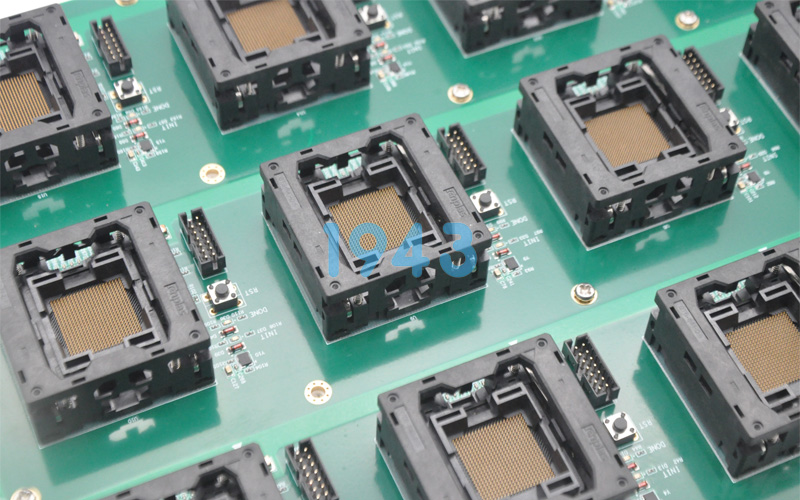

針對半導體開發板的高密度貼裝需求,1943科技配備全套高精度SMT生產設備,包括全自動高精度印刷機、高速貼片機及無鉛回流焊設備。其中,高速貼片機搭載高清視覺識別系統,可實現微米級貼裝精度,精準適配細引腳芯片、微型元器件的貼裝需求;同時,技術團隊針對高密度電路板的布局特點,制定專屬貼裝方案,優化焊膏印刷參數與貼片順序,有效降低橋連、虛焊等缺陷率,保障開發板的電路穩定性。

2. 信號完整性優化方案提升測試精度

為解決半導體開發板的信號傳輸損耗問題,1943科技組建專項技術團隊,從工藝設計到生產執行全流程優化信號完整性。在焊膏選型上,根據芯片引腳特性與信號傳輸要求,選用低阻抗、高導電性的焊膏;在焊接工藝上,定制差異化溫度曲線,確保焊點充分熔融且成型均勻,減少焊點電阻對信號傳輸的影響;生產過程中,通過SPI焊膏檢測設備實時監控焊膏印刷質量,確保焊膏量精準匹配設計要求,從源頭保障信號傳輸的穩定性。

3. 快速響應機制加速研發迭代

針對半導體研發的快速打樣需求,1943科技建立“研發打樣綠色通道”,簡化流程并優先排產。原材料方面,與多家元器件供應商建立長期合作關系,可快速調配各類精密元器件;生產方面,配備靈活的小批量生產線,支持最小批量的打樣需求,打樣周期較行業平均水平縮短20%以上;技術方面,安排專屬工程師對接研發客戶,及時響應設計調整需求,提供工藝優化建議,助力客戶快速完成開發板迭代。

4. 全流程品控保障量產穩定性

為確保半導體開發板量產階段的品質一致性,1943科技建立覆蓋“原材料-生產過程-成品出廠”的全流程質量管控體系。原材料入庫前,對焊膏、元器件、板材等進行嚴格檢測,確保符合半導體行業標準;生產過程中,通過AOI自動光學檢測、ICT在線測試等設備,對貼片精度、焊點質量、電路導通性進行全面檢測,實時剔除不良品;成品出廠前,進行高溫老化測試、信號傳輸性能測試等多項驗證,確保每一塊交付的PCBA板都符合量產品質要求。

三、半導體企業選擇SMT貼片供應商的關鍵考量

1. 工藝精度與技術適配性

半導體開發板的特殊性對SMT貼片工藝精度要求極高,企業需優先選擇具備高精度生產設備與成熟工藝方案的供應商,重點考察其對細引腳芯片、高密度電路板的加工能力,確保工藝水平與開發板的技術需求相匹配。

2. 快速響應與服務靈活性

研發階段的快速迭代需求要求供應商具備高效的響應能力,企業需關注供應商的打樣周期、設計調整適配能力及專屬技術對接服務,避免因服務滯后延誤研發進程。

3. 品質管控體系的完整性

量產階段的品質穩定性是核心保障,企業需深入了解供應商的質量管控流程、檢測設備配置、測試標準等,確保其具備全流程品控能力,能夠保障批量生產的品質一致性,降低后期使用風險。

四、結語

在半導體技術快速發展的當下,SMT貼片技術已成為影響開發板研發效率與量產品質的關鍵因素。1943科技始終以半導體行業需求為導向,通過高精度工藝、快速響應服務、全流程品控體系,為半導體開發板提供專業的SMT貼片加工解決方案,助力客戶加速技術轉化與產品落地。

如果您正在尋找適配半導體開發板的SMT貼片加工合作伙伴,歡迎隨時聯系1943科技。我們將根據您的研發或量產需求,定制專屬加工方案,以專業的技術與可靠的服務,成為您半導體事業發展的堅實支撐!

2024-04-26

2024-04-26