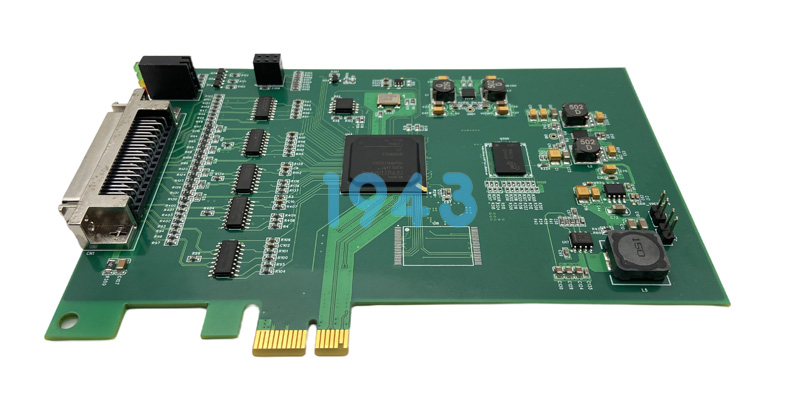

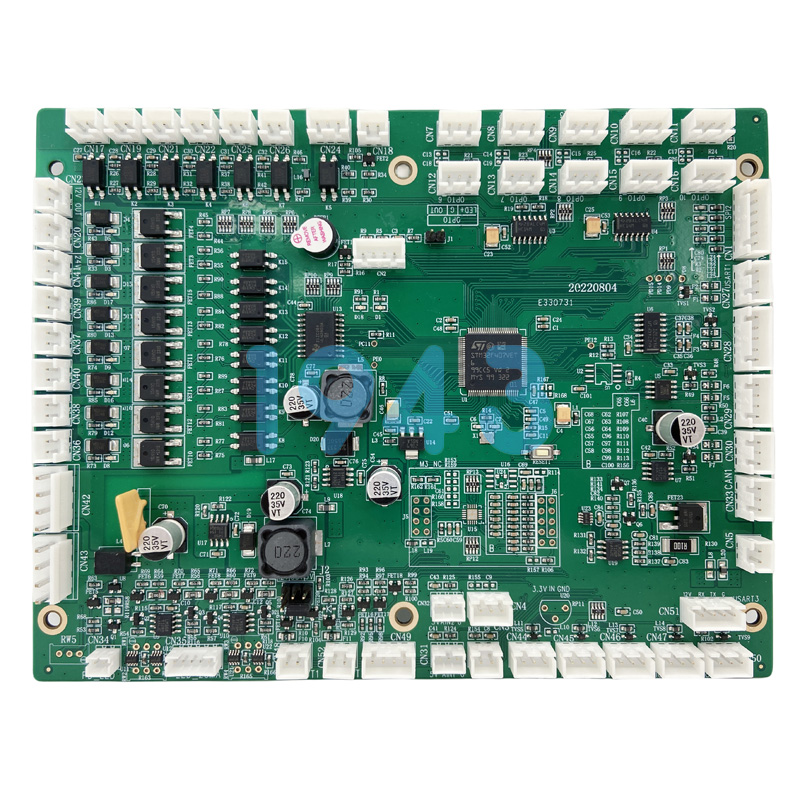

在半導體產業鏈中,測試環節是確保芯片性能、良率與長期穩定性的關鍵屏障。而作為承載芯片進行功能驗證與參數篩選的核心載體——半導體測試板(Tester PCB / Load Board),其制造質量直接決定了測試結果的準確性與重復性。在這其中,高精度SMT貼片技術扮演著“精密守護者”的角色,為測試板的信號完整性、熱穩定性與機械可靠性提供堅實保障。本文將分享SMT貼片工藝如何賦能半導體測試板制造,助力客戶實現高效、可信的芯片驗證流程。

一、半導體測試板的特殊性:為何對SMT提出極致要求?

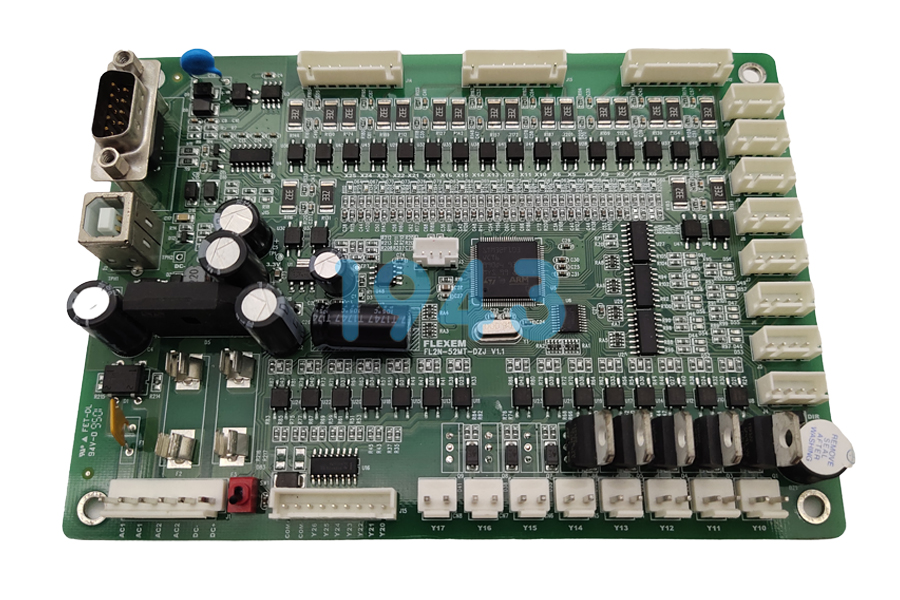

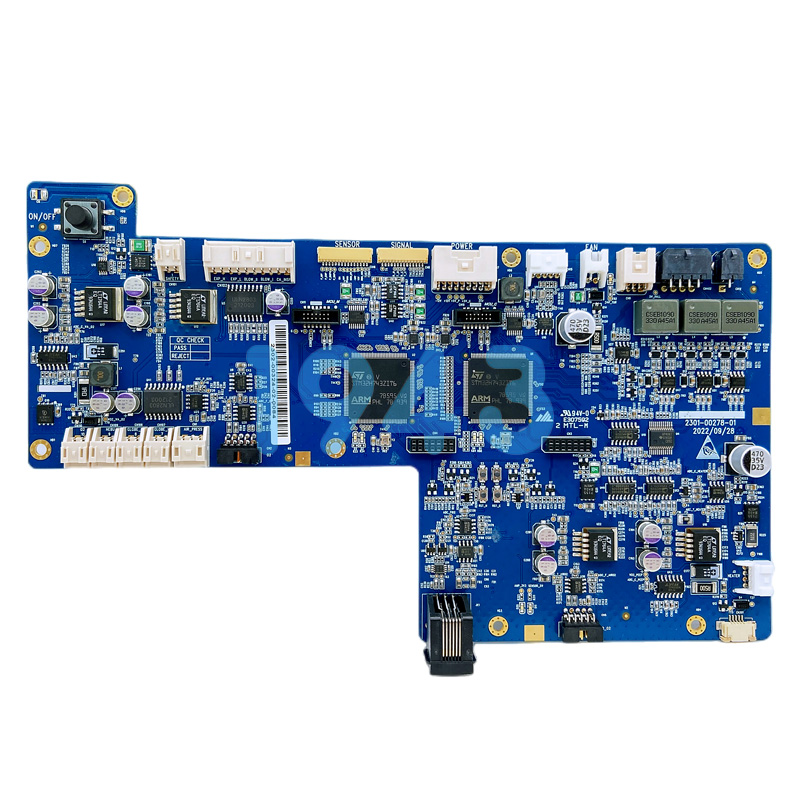

半導體測試板不同于普通PCB,它需在高頻、高速、高密度條件下精準傳遞微弱電信號,同時承受反復插拔、高溫老化及大電流沖擊。其典型特征包括:

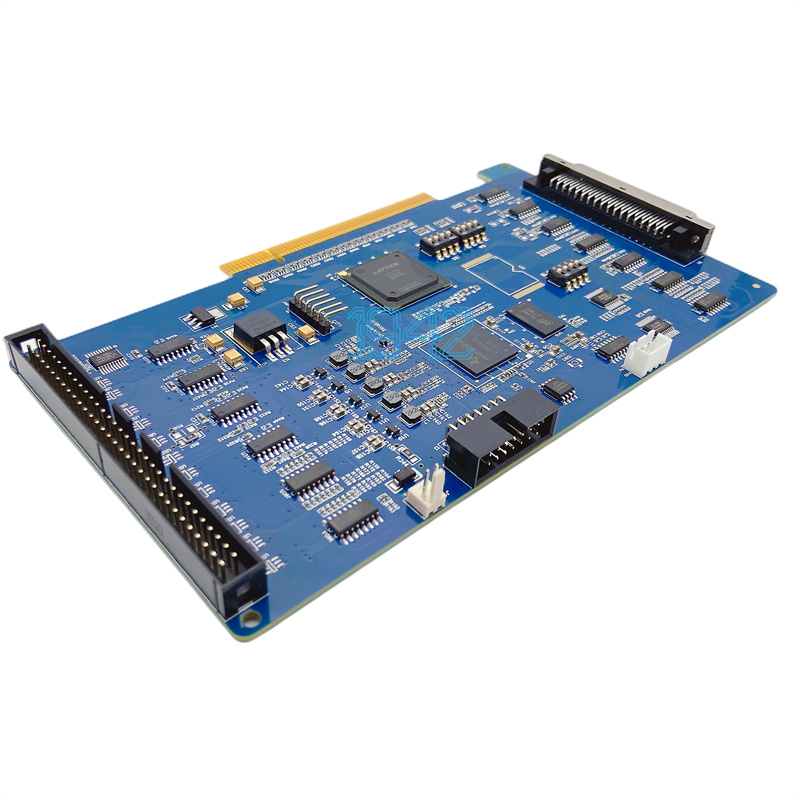

- 超高布線密度:常采用8~20層甚至更多疊層結構,線寬/線距可小至50μm;

- 嚴苛阻抗控制:差分對阻抗公差通常要求±5%以內,以保障信號完整性;

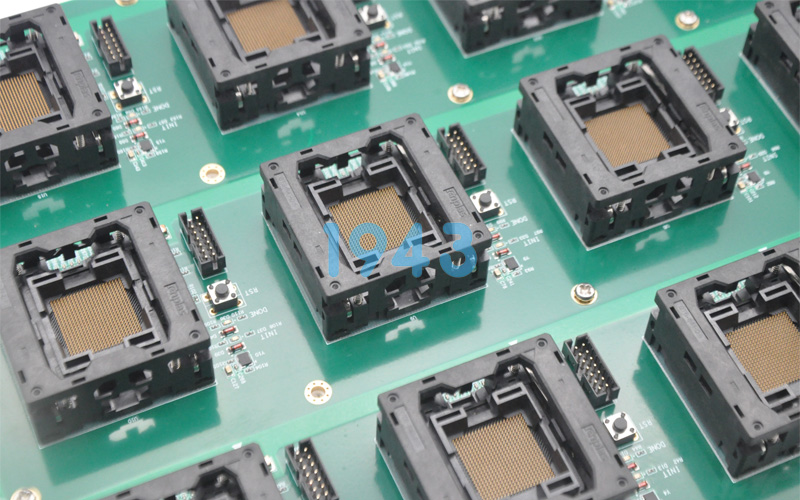

- 精密連接器集成:如Socket、探針卡接口等,對焊盤共面性與位置精度要求達±25μm;

- 長期重復使用:單塊測試板可能經歷數千次測試循環,焊點必須具備卓越抗疲勞能力。

這些特性決定了其SMT貼片過程不能依賴常規工藝,而需一套高度專業化、數據驅動的制造體系。

二、SMT貼片技術如何守護測試板可靠性?

1. 微米級貼裝精度,確保信號路徑一致性

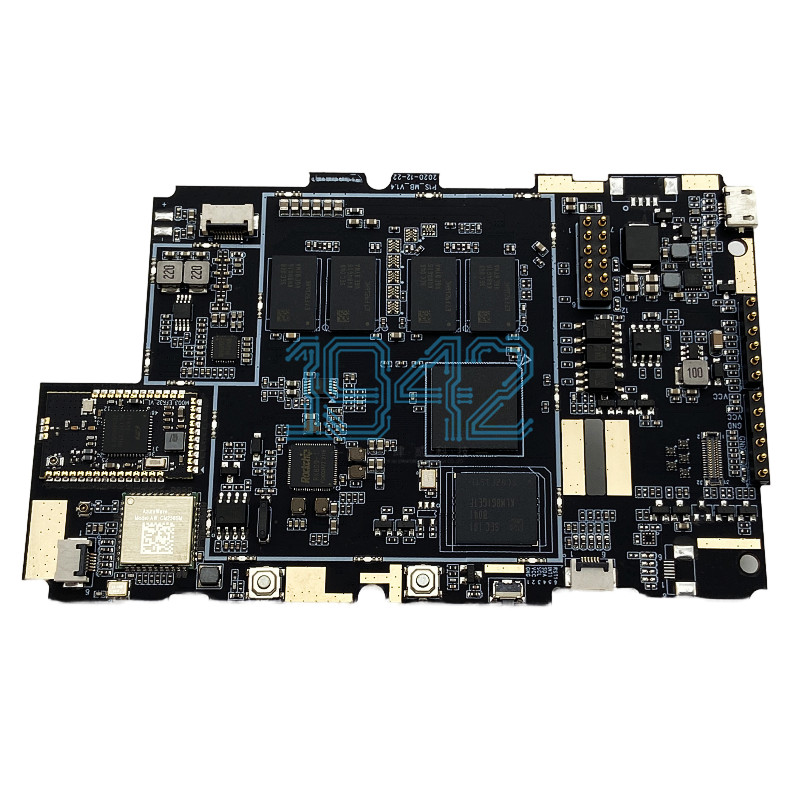

測試板上常集成大量0201無源器件及QFN、BGA封裝IC。專業SMT設備通過高分辨率激光視覺系統,結合動態補償算法,實現±30μm的貼裝精度,避免因元件偏移導致的寄生電感/電容變化,從而維持高頻信號傳輸穩定性。

2. 定制化錫膏印刷與回流工藝

針對細間距焊盤與密集通孔,采用激光鋼網開孔+3D SPI閉環控制,確保錫膏體積一致性;回流焊曲線則根據板材Tg值、元器件熱敏感度動態優化,防止熱應力引發微裂或空洞,尤其保障BGA底部焊點的完整性。

3. 焊點可靠性強化措施

- 對關鍵信號路徑焊點實施選擇性底部填充(Underfill);

- 采用低空洞率無鉛焊料,并通過X-Ray檢測焊球空洞率(控制在<15%);

- 所有連接器區域執行AOI+人工復判雙重檢驗,杜絕虛焊、立碑等缺陷。

4. 潔凈度與ESD全流程管控

測試板對離子污染極為敏感。1943科技在SMT車間實施Class 10,000級潔凈管理,所有操作人員佩戴雙回路靜電手環,物料周轉使用防靜電容器,確保表面絕緣電阻(SIR)符合IPC-TM-650標準。

三、DFM協同:從設計源頭提升可制造性

專業SMT貼片廠的價值不僅在于“做得準”,更在于“提前防錯”。在半導體測試板項目啟動階段,1943科技工程團隊會深度參與DFM(可制造性設計)評審,重點關注:

- 基準點(Fiducial Mark)是否滿足高精度貼片機識別需求;

- 焊盤設計是否適配鋼網開孔與回流焊潤濕特性;

- 大面積銅箔是否合理分割,避免熱不平衡導致板翹;

- 測試點布局是否避開高元件陰影區,便于后續功能驗證。

通過早期介入,可減少70%以上的潛在制造風險,縮短NPI周期。

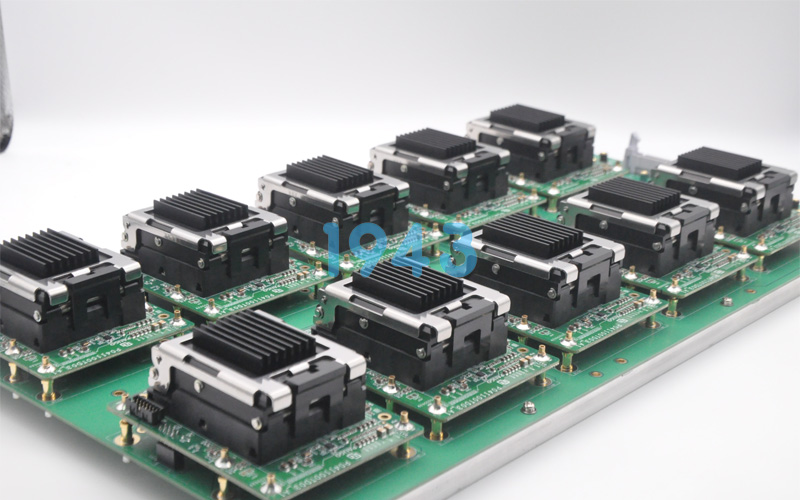

四、1943科技:專注高可靠性測試板SMT制造

作為技術驅動型SMT貼片服務商,1943科技已建立面向半導體測試應用的專項工藝平臺:

- 配備支持0.3mm CSP貼裝的高精度貼片系統;

- 擁有獨立的老化與熱循環測試區,可模擬實際使用環境;

- 提供從Gerber解析、鋼網設計、首件確認到批量追溯的全鏈路服務;

- 所有測試板產品均附帶工藝履歷報告,包含SPI/AOI/X-Ray數據摘要。

我們深知,一塊測試板的失效,可能導致整批芯片誤判。因此,我們以“零容忍”態度對待每一個焊點、每一微米偏差。

五、致芯片設計與封測工程師的建議

若您正在開發新一代測試板,建議在設計階段即考慮以下SMT友好性要素:

- 預留足夠光學識別區域,避免密集走線遮擋基準點;

- 關鍵高速信號路徑盡量避開過孔密集區;

- 在連接器周邊增加定位孔與加強筋,提升機械強度;

- 明確標注高可靠性區域,便于SMT廠配置專屬工藝參數。

結語

在半導體產業向先進制程不斷演進的今天,測試板已從“輔助工具”升級為“質量守門人”。而SMT貼片技術,正是這道防線最精密的基石。1943科技將持續深耕高可靠性PCBA制造,以毫米級的工藝控制,守護每一顆芯片的真實性能。如需獲取半導體測試板SMT工藝指南或定制化制造方案,歡迎聯系我們的技術團隊,開啟高精度合作之旅。

2024-04-26

2024-04-26