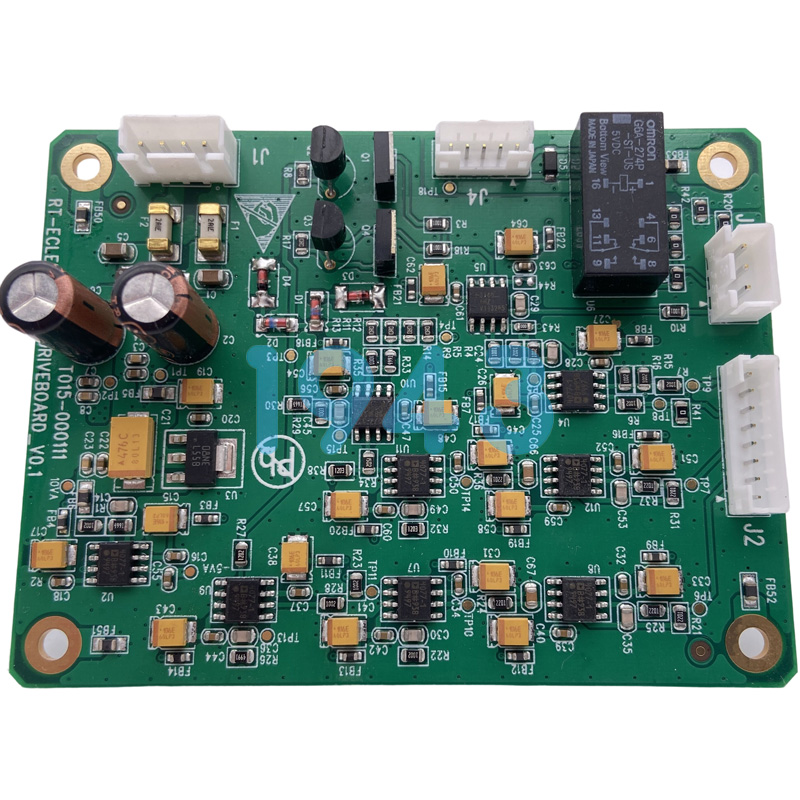

在SMT貼片加工行業(yè)中,產(chǎn)品質(zhì)量始終是客戶關(guān)注的核心。而SMT檢驗(yàn)作為貫穿整個(gè)PCBA(Printed Circuit Board Assembly)制造流程的重要質(zhì)量控制手段,直接決定了最終產(chǎn)品的可靠性與穩(wěn)定性。1943科技作為專業(yè)SMT貼片加工廠,始終將“零缺陷”理念融入每一個(gè)檢驗(yàn)節(jié)點(diǎn),確保每一塊電路板都符合高標(biāo)準(zhǔn)交付要求。

一、為什么SMT檢驗(yàn)至關(guān)重要?

SMT(Surface Mount Technology)貼片工藝高度自動(dòng)化,元器件尺寸微小、焊點(diǎn)密集,一旦出現(xiàn)偏移、虛焊、漏件等問題,輕則影響功能,重則導(dǎo)致整機(jī)失效。因此,系統(tǒng)化、標(biāo)準(zhǔn)化的SMT檢驗(yàn)不僅是對(duì)工藝能力的驗(yàn)證,更是對(duì)客戶信任的守護(hù)。

通過科學(xué)設(shè)置多個(gè)檢驗(yàn)關(guān)卡,可有效攔截早期缺陷,降低返修成本,提升一次通過率,從而縮短交付周期,增強(qiáng)客戶滿意度。

二、SMT檢驗(yàn)的關(guān)鍵階段與方法

1. 來料檢驗(yàn)(IQC)

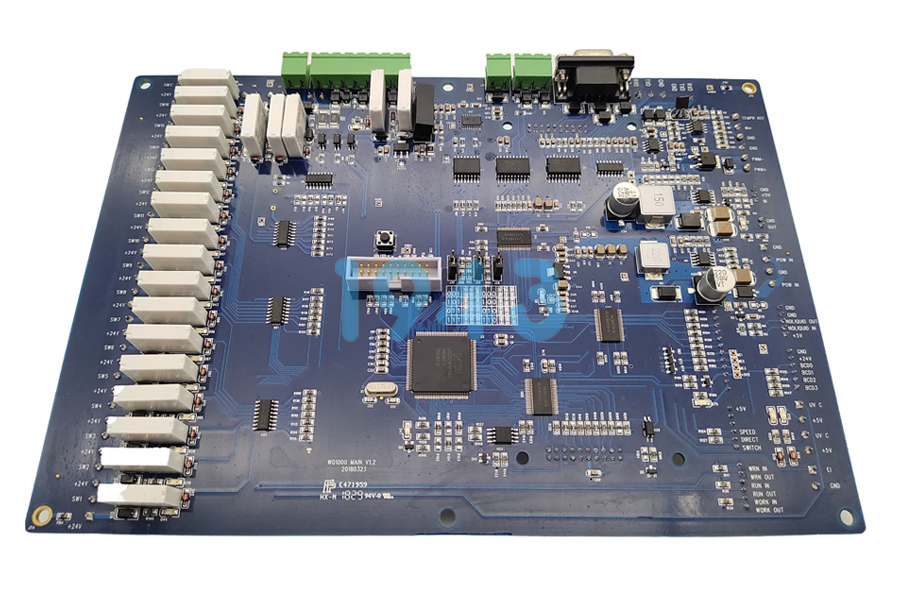

所有投入生產(chǎn)的電子元器件、PCB板及輔料均需經(jīng)過嚴(yán)格的來料檢驗(yàn)。我們采用高精度光學(xué)設(shè)備配合人工復(fù)核,重點(diǎn)檢查元器件型號(hào)、封裝、引腳狀態(tài)、PCB焊盤完整性等,杜絕不合格物料流入產(chǎn)線。

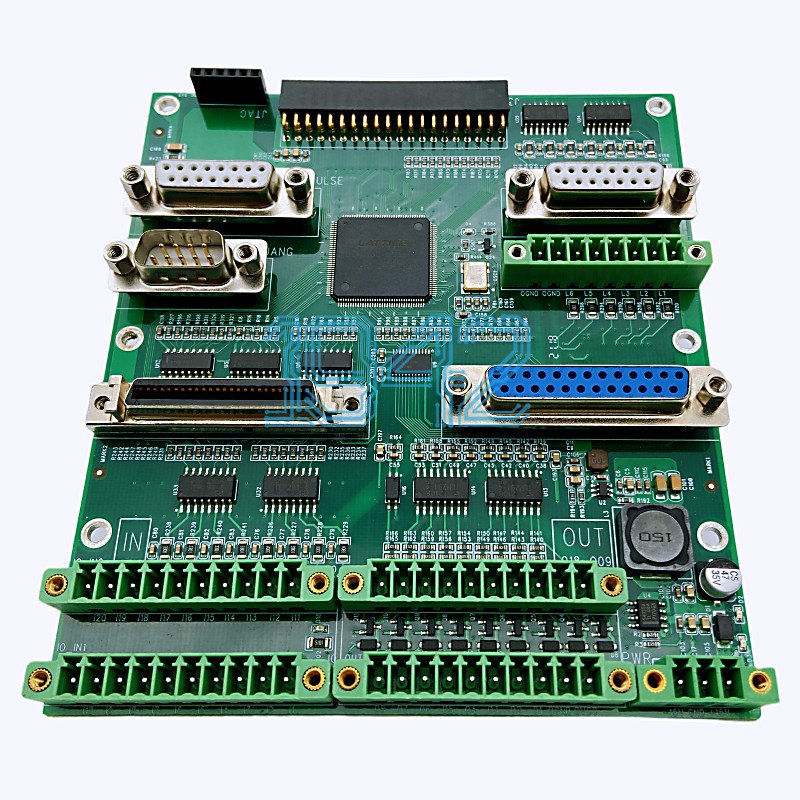

2. 錫膏印刷檢驗(yàn)(SPI)

錫膏印刷是SMT首道關(guān)鍵工序。我們配置高分辨率3D SPI(Solder Paste Inspection)設(shè)備,實(shí)時(shí)檢測(cè)錫膏厚度、面積、體積、偏移等參數(shù),確保焊膏均勻、精準(zhǔn),為后續(xù)貼裝打下堅(jiān)實(shí)基礎(chǔ)。

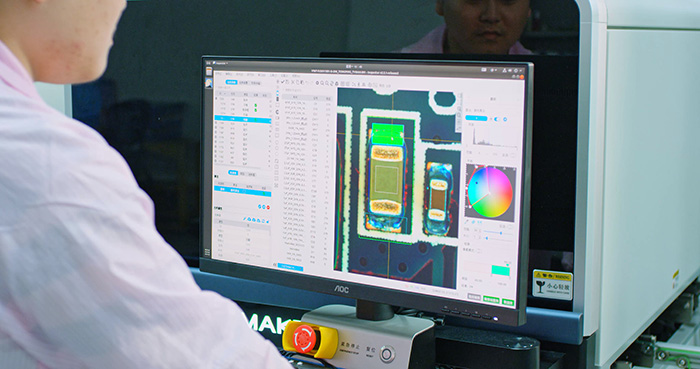

3. 貼片后AOI檢驗(yàn)

在元器件完成貼裝但尚未回流焊接前,通過自動(dòng)光學(xué)檢測(cè)(AOI)系統(tǒng)對(duì)元件位置、極性、缺失、錯(cuò)件等進(jìn)行快速掃描分析。該環(huán)節(jié)可提前發(fā)現(xiàn)貼裝異常,避免不良品進(jìn)入高溫回流階段造成更大損失。

4. 回流焊后AOI/X-Ray檢驗(yàn)

回流焊接完成后,再次進(jìn)行AOI全檢,重點(diǎn)識(shí)別虛焊、橋接、立碑、偏移等焊接缺陷。對(duì)于BGA、QFN等隱藏焊點(diǎn)器件,則啟用X-Ray檢測(cè)技術(shù),穿透封裝結(jié)構(gòu),精準(zhǔn)判斷內(nèi)部焊點(diǎn)質(zhì)量。

5. 功能測(cè)試與終檢(FCT + OQC)

在完成所有物理組裝后,產(chǎn)品需通過定制化功能測(cè)試(FCT),模擬實(shí)際工作環(huán)境驗(yàn)證電氣性能。最后由OQC(Outgoing Quality Control)團(tuán)隊(duì)進(jìn)行外觀、清潔度、標(biāo)識(shí)、包裝等綜合終檢,確保出貨產(chǎn)品100%達(dá)標(biāo)。

三、1943科技的SMT檢驗(yàn)優(yōu)勢(shì)

- 全流程覆蓋:從物料入庫到成品出庫,設(shè)置7大質(zhì)量門禁,實(shí)現(xiàn)全過程可追溯。

- 智能檢測(cè)設(shè)備:配備行業(yè)主流AOI、SPI、X-Ray系統(tǒng),結(jié)合AI算法提升缺陷識(shí)別準(zhǔn)確率。

- 標(biāo)準(zhǔn)化作業(yè):嚴(yán)格執(zhí)行IPC-A-610、IPC-J-STD-001等行業(yè)標(biāo)準(zhǔn),建立企業(yè)內(nèi)部檢驗(yàn)規(guī)范。

- 數(shù)據(jù)驅(qū)動(dòng)改進(jìn):實(shí)時(shí)采集檢驗(yàn)數(shù)據(jù),生成SPC統(tǒng)計(jì)報(bào)告,持續(xù)優(yōu)化工藝參數(shù)與良率。

四、結(jié)語:以檢驗(yàn)筑防線,以品質(zhì)贏未來

在精密電子制造領(lǐng)域,SMT檢驗(yàn)不是成本,而是投資——是對(duì)產(chǎn)品可靠性、客戶滿意度和品牌聲譽(yù)的長期投入。1943科技堅(jiān)持“檢驗(yàn)前置、預(yù)防為主”的質(zhì)量管理哲學(xué),將每一道檢驗(yàn)工序轉(zhuǎn)化為品質(zhì)護(hù)城河。

如果您正在尋找一家注重細(xì)節(jié)、嚴(yán)控質(zhì)量的SMT貼片合作伙伴,歡迎聯(lián)系1943科技。我們以專業(yè)的檢驗(yàn)體系與穩(wěn)定的制程能力,為您的PCBA項(xiàng)目保駕護(hù)航。

2024-04-26

2024-04-26