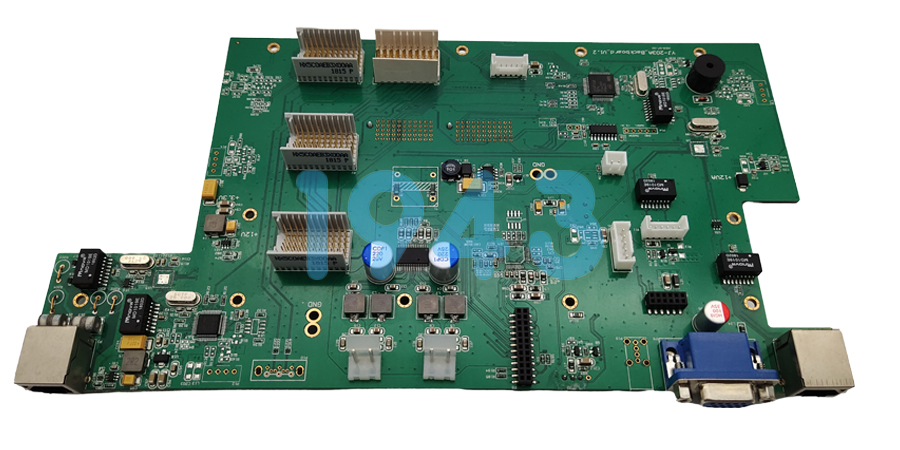

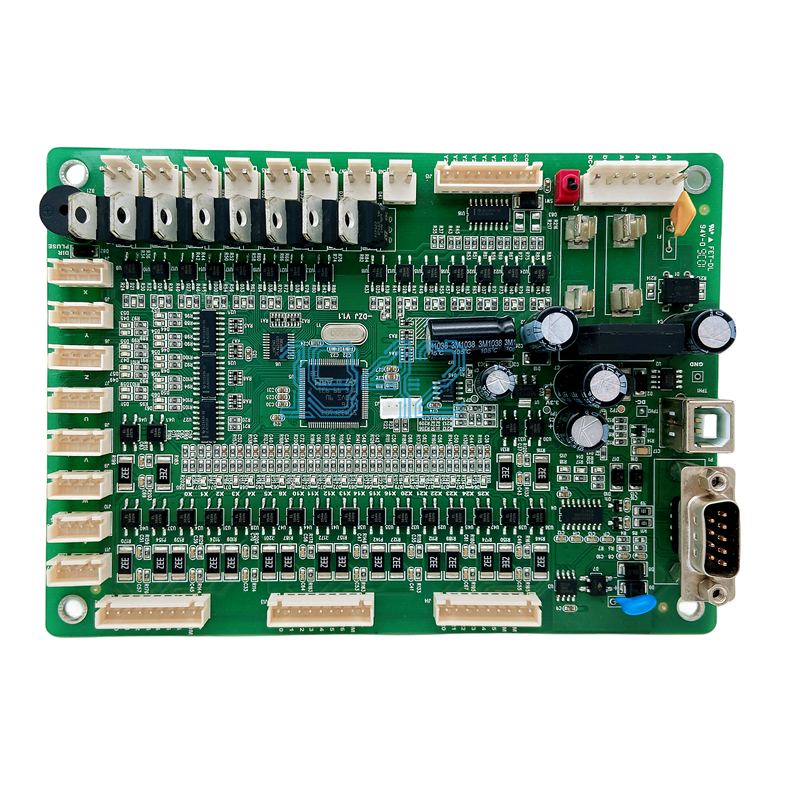

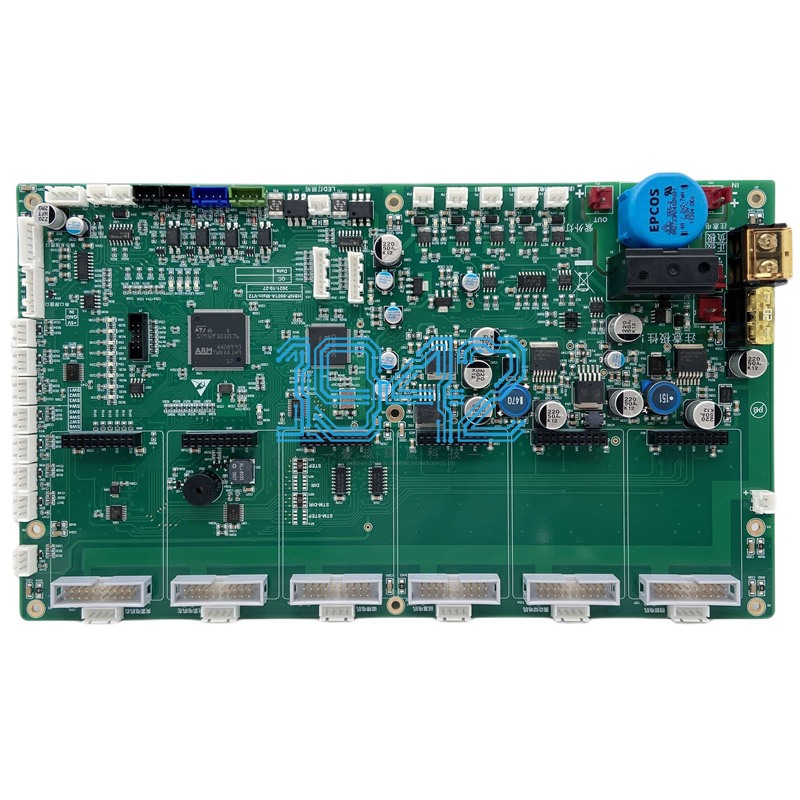

在電子制造領域,PCBA(印刷電路板組裝)是連接設計與成品的關鍵環節,其加工質量直接決定產品可靠性與市場競爭力。作為專注SMT貼片與PCBA一站式服務的1943科技,我們深知加工廠管理需圍繞“質量、效率、柔性”三大核心,通過全流程精細化管控、智能化工具賦能與人員能力建設,為客戶提供高穩定、高良率的制造解決方案。我們將分享PCBA加工廠管理的核心策略,助力企業實現從“經驗驅動”到“體系驅動”的升級。

一、全流程質量控制:從源頭到交付的“零缺陷”屏障

PCBA質量管控需貫穿“來料-生產-檢測-交付”全鏈條,任何環節的疏漏都可能導致后續工序的連鎖問題。1943科技建立“三階四維”質量控制體系,確保每一塊PCBA的可靠性。

1. 來料端:嚴控物料“基因”

原材料(PCB板、元器件、錫膏等)是質量的基礎。我們執行“雙驗證+追溯”機制:

- 合格供應商名錄(AVL):優先采用原廠或授權渠道物料,杜絕翻新料、假冒料;

- IQC來料檢驗:對關鍵元器件進行外觀檢查、規格核對、批次追溯碼驗證,必要時通過XRF成分分析或電氣參數測試;

- 物料預檢流程:錫膏存儲嚴格遵循2-10℃冷藏,開封后24小時內使用,未用完物料需標注時間并返庫;PCB板拆封后5天內上線,超過存儲周期需烘烤去濕。

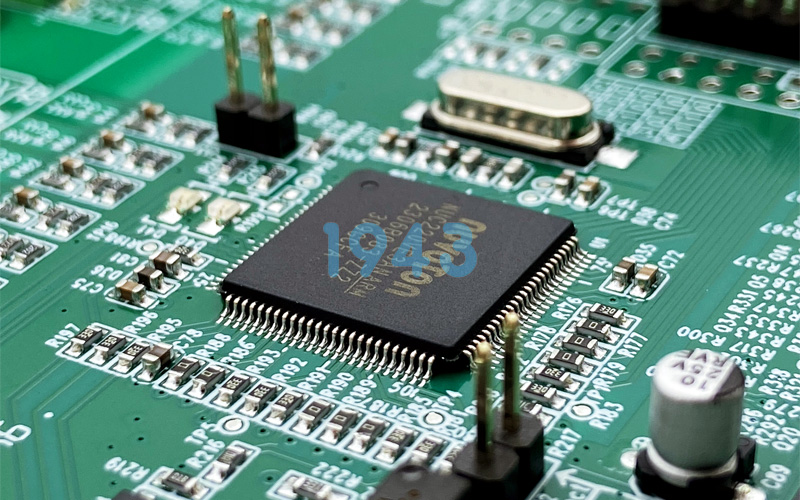

2. 生產端:工藝參數“鎖死”質量

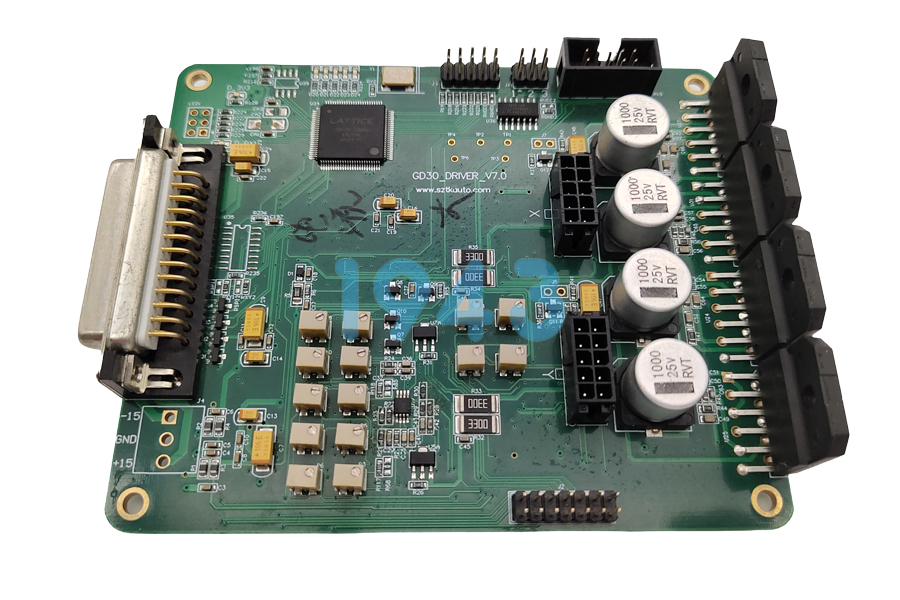

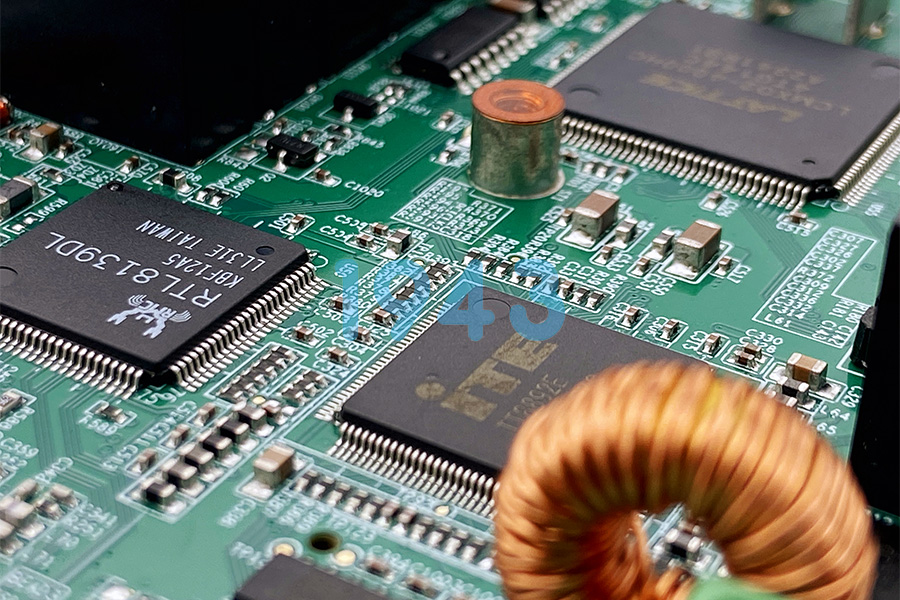

SMT貼片環節的精度直接影響焊點質量。我們通過“設備+工藝+檢測”三重保障:

- 高精度設備配置:配備高速貼片機(支持0201微型元件及0.3mm間距BGA封裝,貼裝精度±0.03mm)、12溫區回流焊(定制溫度曲線,確保焊點飽滿無空洞);

- 標準化工藝參數庫:基于歷史數據為不同元器件、板型制定貼片壓力、錫膏厚度(偏差控制在±10μm以內)等參數,新訂單可快速調用;

- 實時過程監控:通過SPI(錫膏檢測儀)100%在線檢測錫膏厚度/體積/偏移,AOI(自動光學檢測)識別元件缺失、極性反向等20余類缺陷,X-Ray透視檢測BGA/CSP隱藏焊點空洞率。

3. 檢測端:數據驅動的“追溯閉環”

所有檢測數據自動上傳至MES系統,形成“一板一檔”質量檔案:

- FCT功能測試:模擬實際工作場景,驗證電壓、電流、通信協議等關鍵指標;

- 環境應力篩選:針對工業、醫療類高可靠性產品,額外增加老化測試(Burn-in)、高低溫循環、濕熱試驗;

- 缺陷追溯效率:通過MES系統整合生產數據,實現缺陷根源40%以上的追溯效率提升。

二、5S與智能化融合:車間管理的“效率革命”

傳統5S管理(整理、整頓、清掃、清潔、素養)需結合SMT/DIP車間特性深化,1943科技進一步擴展為“5S+2S(Safety+Smart)”模式,實現從“環境整潔”到“智能管控”的升級。

1. 動態整理與防錯整頓

- SMT車間:定期清理冗余鋼網、吸嘴、飛達,通過ERP/MES系統實時監控庫存,自動觸發報廢/補充流程;

- DIP車間:區分插件物料、治具、老化設備,淘汰過時工裝,物料架按極性/規格分區并輔以LED指示燈防呆;

- 目視化管理:Feeder站位、料盤采用顏色/編號標識,實現“秒級換線”;錫膏存儲區劃分溫濕度警示線,靜電手環、鑷子等工具采用“形跡管理”,缺位即時報警。

2. 深度清掃與污染防控

- 設備維護:每日清潔貼片機軌道、吸嘴,定期檢測回流焊爐膛潔凈度,避免PCB污染;

- ESD管控:建立防靜電地圖,監測接地電阻(設備漏電壓<0.5V),離子風機有效性每日點檢;

- 自動化清潔:引入AGV吸塵機器人,減少人工干預偏差,關鍵設備(如印刷機)每20分鐘收攏刮刀兩邊錫膏,每2-4小時添加新錫膏。

3. 數據驅動的持續改善

部署IoT傳感器監測車間溫濕度、粉塵濃度,異常數據自動觸發5S整改工單;AI視覺檢測設備自動識別物料擺放違規、設備臟污等問題并推送警報。通過“5S紅牌作戰”“改善提案積分制”,激發員工主動性,實現從“人治”到“智治”的升級。

三、人員與團隊:多技能“鐵軍”保障柔性生產

在多品種小批量訂單成為常態的今天,人員能力是柔性生產的核心。1943科技通過“多能工認證+技能競賽+持續培訓”體系,打造“一專多能”團隊。

1. 多技能培養

員工需掌握SMT/DIP雙線操作(如貼片機編程、波峰焊參數調整)、設備維護(如吸嘴更換、日常保養)、工藝調試(如錫膏厚度異常分析)等技能,通過“內部培訓+外部交流”提升綜合能力。

2. 標準化與柔性結合

- SMED快速換模:SMT線體推行“換型車”管理,將鋼網、程序、Feeder預先整頓到移動車,換線時間縮短30%以上;

- 模塊化治具架:DIP插件線采用整組替換模式,減少物料搬運浪費;

- 動態排產系統:結合MES實時數據,根據訂單緊急程度、數量、交期合理安排生產,最大程度提升資源利用率。

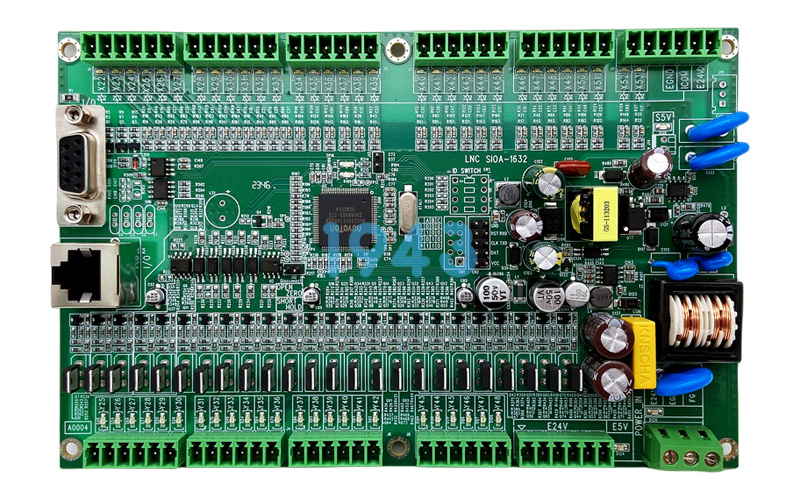

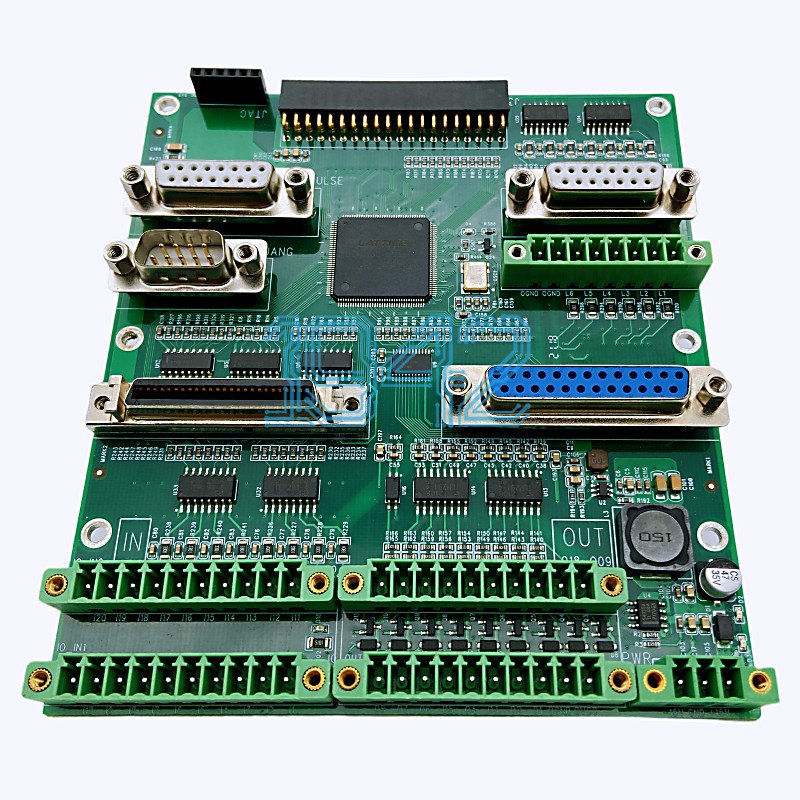

四、數字化工具:從“經驗”到“數據”的決策升級

1943科技通過ERP、MES、質量管理軟件等工具,實現生產、質量、物料的全鏈路數字化。

- ERP系統:集成財務、采購、庫存管理,確保物料采購與生產計劃協同;

- MES系統:實時監控設備狀態(OEE)、產量指標,異常數據(如設備故障預警、不良率突增)自動推送至管理人員;

- 質量管理軟件:實時監控質量數據(如SPI/AOI檢測結果),通過SPC(統計過程控制)工具分析趨勢,提前糾正偏差。

結語:以體系化管理驅動PCBA制造升級

PCBA加工廠的核心競爭力,源于對“質量的敬畏、效率的追求、柔性的響應”。1943科技通過全流程質量控制、5S與智能化現場管理、多技能團隊建設與數字化工具賦能,構建起“一次做對、高效交付”的制造體系。我們將持續深化“從板到板”的全鏈路協同,為客戶提供從PCB設計建議、打樣支持到批量生產的全流程解決方案,助力電子產品快速、穩定走向市場。

選擇1943科技,不僅是選擇一家PCBA加工廠,更是選擇一個懂工藝、懂管理、懂需求的長期合作伙伴。我們期待與您攜手,共同開啟電子制造的新篇章。

2024-04-26

2024-04-26