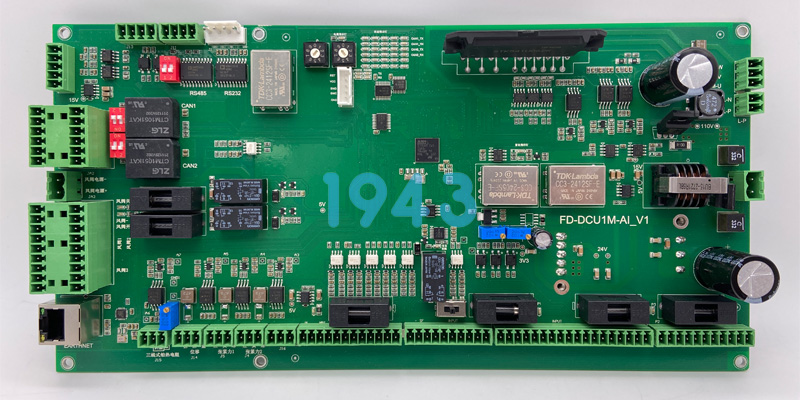

在電子產品研發與制造過程中,PCBA加工流程是決定產品性能穩定性與交付可靠性的關鍵環節。規范、嚴謹的PCBA加工,不僅關系到電路功能是否正常,也直接影響產品的一致性和使用壽命。作為專業的SMT貼片加工服務提供方,1943科技結合行業實踐,對PCBA加工的標準流程進行系統梳理,幫助客戶全面了解PCBA生產的每一個關鍵節點。

一、PCBA加工流程概述

PCBA加工,指的是在完成PCB裸板制造后,通過SMT貼片、插件焊接、測試與組裝等工序,將電子元器件完整裝配到PCB板上的過程。完整的PCBA加工流程通常包括:

前期工藝評審 → SMT貼片加工 → 焊接與插件 → 清洗與檢測 → 功能測試 → 成品組裝與交付。

每一個環節都需要嚴格的工藝控制,才能確保PCBA品質穩定可靠。

二、PCBA加工前的工藝評審與準備

在正式進入SMT貼片之前,專業的PCBA加工廠會進行全面的前期評審,包括:

- BOM清單核對與物料可行性分析

- PCB文件、坐標文件、鋼網數據檢查

- 焊盤設計與貼裝工藝匹配評估

- 生產工藝參數初步制定

通過前期工藝評審,可以有效降低生產風險,減少返工概率,是保障PCBA加工質量的重要基礎。

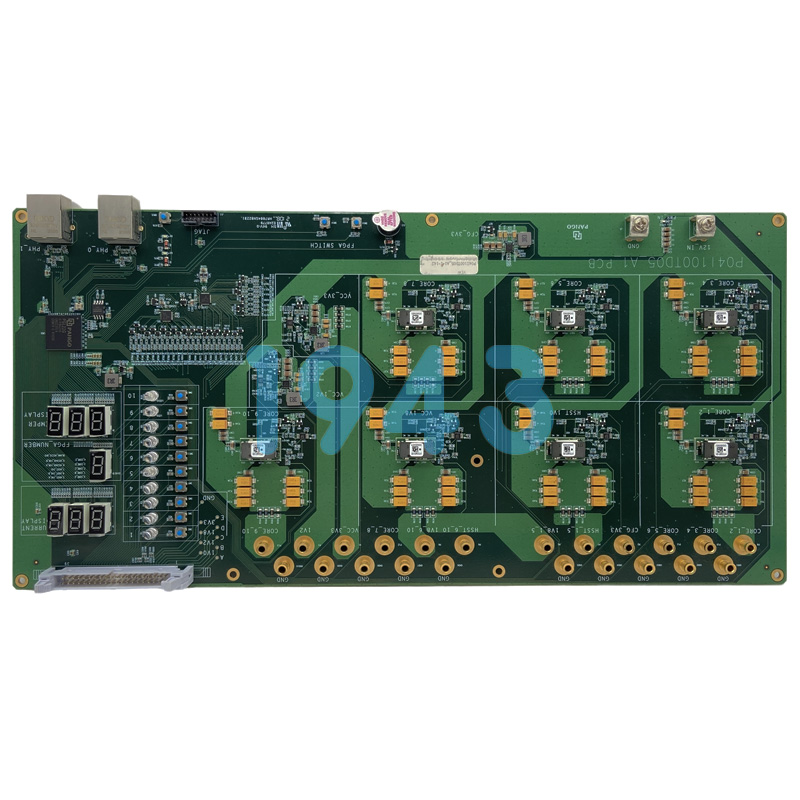

三、SMT貼片加工核心流程

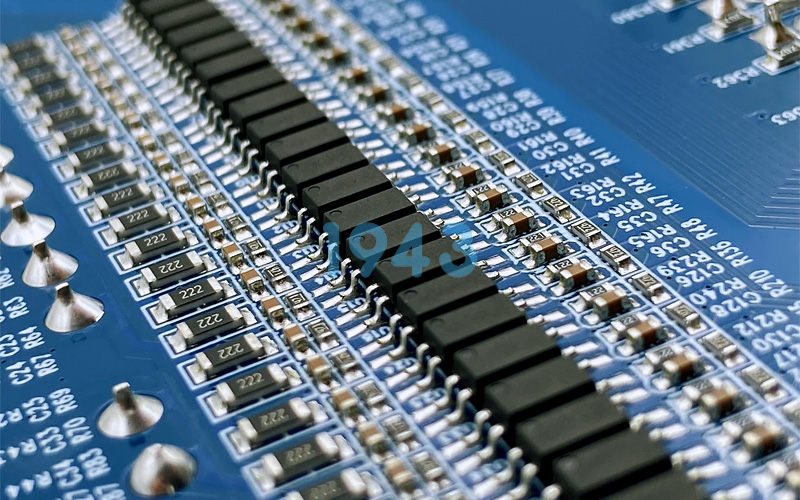

1. 錫膏印刷

SMT貼片加工的第一步是錫膏印刷。通過鋼網將錫膏均勻、精準地印刷到PCB焊盤上,為后續元器件焊接提供基礎。印刷質量直接影響焊點可靠性,因此對鋼網精度、印刷壓力與速度都有嚴格要求。

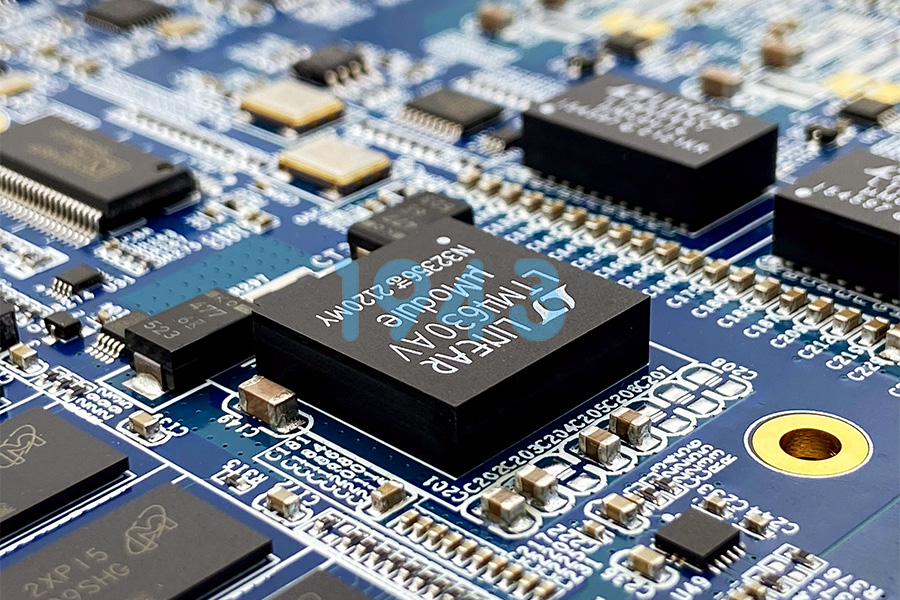

2. 元器件貼裝

貼片機根據程序文件,將各類貼片元器件精準放置在指定焊盤位置。高精度貼裝可有效避免偏移、立碑等不良現象,是PCBA加工流程中的關鍵環節之一。

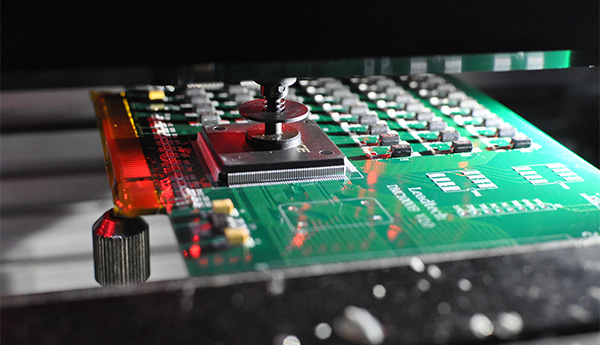

3. 回流焊接

完成貼裝后,PCB進入回流焊工序,使錫膏熔化并形成可靠焊點。合理的溫區曲線設置,有助于提升焊接一致性,確保PCBA整體結構穩定。

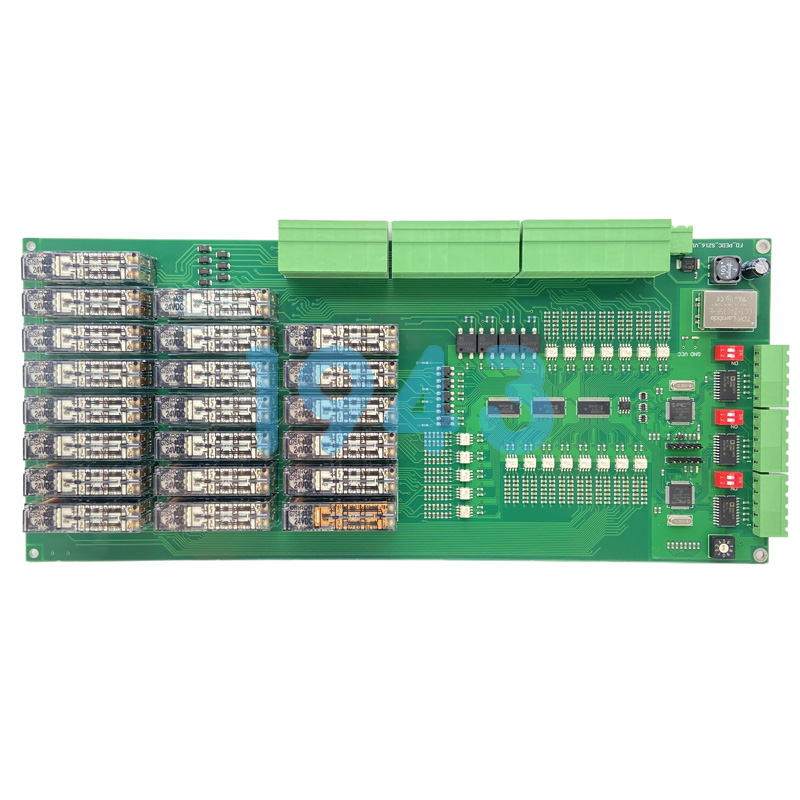

四、插件與焊接工序

對于需要插件的PCBA產品,在SMT貼片完成后會進入插件工序。通過人工或設備完成插件裝配,再進行焊接處理,使插件元器件與PCB牢固連接。該環節對焊點飽滿度和焊接牢固性有較高要求。

五、PCBA清洗與外觀檢測

焊接完成后,根據工藝需求進行PCBA清洗,去除焊接殘留物,提升板面潔凈度。隨后進行外觀檢測,重點檢查:

- 焊點完整性與一致性

- 元器件方向與極性

- 是否存在虛焊、連焊等問題

規范的檢測流程,是保障PCBA出廠品質的重要一環。

六、PCBA功能測試與老化驗證

功能測試是PCBA加工流程中的核心質量控制步驟。通過專用測試工裝,對電路功能進行驗證,確保各項參數符合設計要求。部分產品還需進行通電運行與穩定性驗證,以進一步提升交付可靠性。

七、成品組裝與交付管理

在功能測試合格后,PCBA進入成品組裝階段,根據客戶需求完成結構裝配、標識與包裝。整個過程嚴格執行生產記錄與質量追溯管理,確保每一塊PCBA來源清晰、品質可控。

八、選擇專業PCBA加工廠的重要性

規范的PCBA加工流程,離不開成熟的SMT貼片工藝與完善的質量管理體系。專業的PCBA加工廠,不僅能夠提供穩定的生產能力,還能在前期工藝、生產執行與質量控制等方面,為客戶降低風險、提升效率。

結語

PCBA加工流程看似復雜,但每一道工序都緊密相連。從前期評審到SMT貼片,再到測試與交付,任何一個細節的疏忽,都可能影響最終產品品質。1943科技專注SMT貼片與PCBA加工服務,持續優化生產流程與工藝管理,為客戶提供高可靠性的PCBA加工解決方案,助力項目高效落地。

2024-04-26

2024-04-26