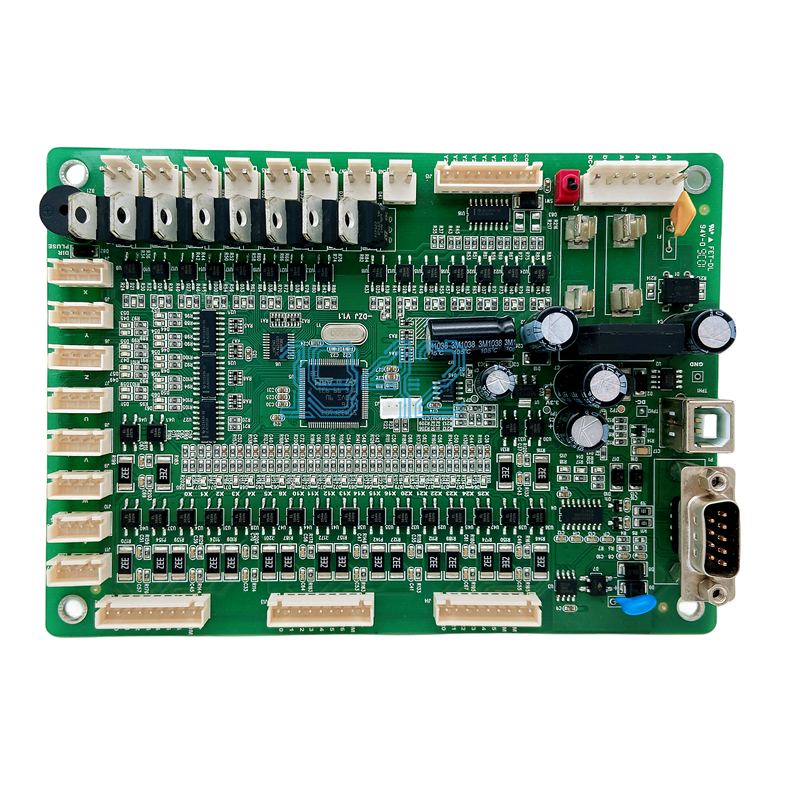

在電子產品制造過程中,PCBA生產工藝流程直接決定了電路板的性能穩定性與長期可靠性。對于需要外協加工的客戶而言,了解一套規范、成熟的PCBA加工流程,不僅有助于降低溝通成本,也能有效規避后期質量風險。本文將從實際生產角度,系統解析PCBA生產的核心工藝流程,幫助企業更高效地選擇合適的SMT貼片加工服務。

一、PCBA生產前的工藝準備階段

PCBA加工并非簡單的貼裝焊接,在正式投產前,需要進行充分的工藝準備:

- PCB文件評審:對Gerber文件、坐標文件、BOM清單進行完整性與可制造性檢查

- 工藝可行性分析:確認板材結構、焊盤設計、元器件封裝是否適合SMT貼片加工

- 生產工藝規劃:制定貼片順序、焊接方式及檢測方案

通過前期工藝評估,可以有效避免批量生產中出現返工和異常問題,是PCBA生產流程中不可忽視的重要環節。

二、錫膏印刷工藝流程

錫膏印刷是SMT貼片加工的第一道核心工序,其質量直接影響后續焊接效果:

- 采用鋼網進行精準對位

- 控制錫膏厚度與印刷均勻性

- 對印刷后的焊盤進行外觀檢查

規范的錫膏印刷工藝能夠確保焊點飽滿、減少虛焊和連焊等問題,為穩定焊接打下基礎。

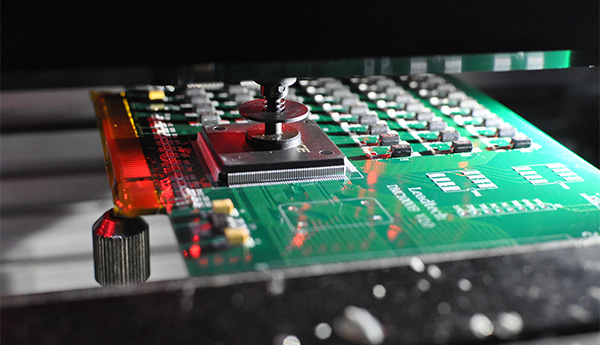

三、SMT貼片加工流程

在完成錫膏印刷后,進入SMT貼片階段:

- 根據坐標文件進行高速貼裝

- 精準控制貼裝位置與角度

- 適配多種封裝器件的貼裝要求

SMT貼片加工對設備精度與工藝參數要求較高,是PCBA生產效率與一致性的重要保障。

四、回流焊接工藝控制

貼裝完成后,電路板進入焊接流程:

- 通過溫區曲線控制焊接過程

- 確保焊點充分潤濕并形成可靠連接

- 避免焊接應力對PCB結構造成影響

合理的回流焊接工藝能夠顯著提升PCBA整體焊接質量與穩定性。

五、后焊與插件工藝流程

對于部分需要插件或補焊的PCBA產品,還需進行后續加工:

- 插件元器件裝配

- 波峰焊或手工焊接

- 焊點外觀及結構檢查

該流程主要用于完善整板功能,確保電氣連接完整可靠。

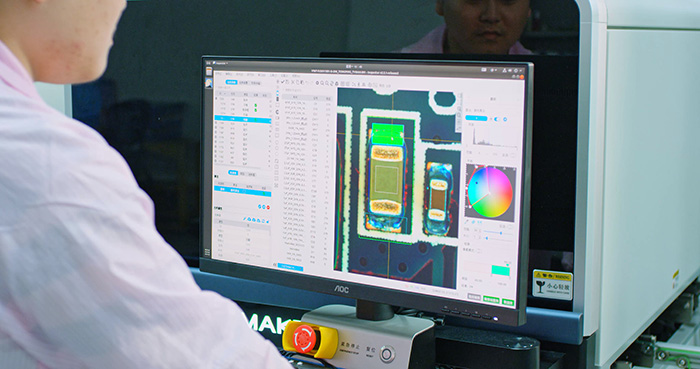

六、PCBA檢測與質量控制流程

檢測是PCBA生產工藝流程中的關鍵環節,主要包括:

- AOI自動光學檢測

- 功能與通斷測試

- 外觀與工藝一致性檢查

通過多重檢測手段,及時發現潛在隱患,確保出廠PCBA符合使用標準。

七、清洗、分板與成品交付

在所有工序完成后,PCBA將進入最終處理階段:

- 板面清潔處理

- 分板加工

- 防護包裝與出貨管理

規范的收尾流程有助于提升PCBA成品品質,降低運輸與使用風險。

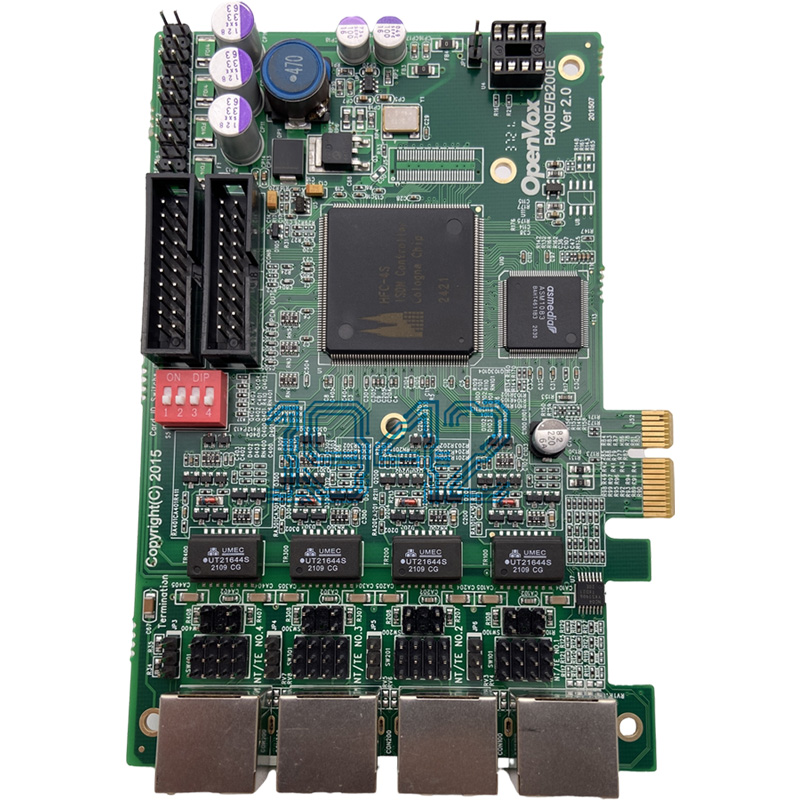

八、選擇規范PCBA生產工藝的重要性

一套成熟、標準化的PCBA生產工藝流程,不僅能保障產品一致性,還能顯著提升交付效率。對于有長期合作需求的企業來說,選擇具備完善工藝體系與SMT貼片加工能力的PCBA加工廠家,是保障項目順利推進的重要前提。

總結

PCBA生產工藝流程涵蓋從前期評審到成品交付的多個關鍵環節,每一步都直接影響最終品質。通過規范的SMT貼片加工流程與嚴格的質量控制,PCBA產品才能在實際應用中保持穩定可靠。對于正在尋找PCBA代加工服務的企業而言,深入了解生產流程,是做出理性決策的重要基礎。

2024-04-26

2024-04-26